من نموذج أولي إلى منتج نهائي: كيف تدير عملية التصنيع؟

لا شكّ في أنّ التصنيع من أهمّ العقبات التي تواجهها الشركات الناشئة المعنية بالأجهزة في نهاية الطريق وغالباً ما تثير قلق وغضب مؤسِّسيها.

فمواجهة المؤسِّسين لمزوّدين منتَجات وخدمات مخادعين، وإدراكهم المتأخّر أنّ الأجزاء الأهمّ في جهازهم لا يمكن تصنيعها أو إيجادها بسهولة، والكلفة الباهظة التي ينطوي عليها الحصول على منتَجاتٍ معيبةٍ خلال التشغيل، كلّها عوامل قادرة أن تؤدي إلى هلاك شركة صغيرة لم تبدأ بعد بتوليد العائدات.

وبذلك، فمن الضروري جداً لروّاد الأعمال الحصول على النصائح والمساعدة المناسبة، كما يشرح مؤسِّسا شركتَين ناشئتَين لبنانيتَين لـ"ومضة".

نصيحة: إنّ "بي سي إيتش" PCH و "بولت" Bolt القائمتين في الولايات المتّحدة شركتا تصنيع/استشارة صديقتان للشركات الناشئة، كما أنّ "هاكس أكسلرايتر" HAX Accelerator و"هاردوير كو" Hardware.co و"بيلد إت" Buildit و"آر جي إيه أكسلرايتر" R/GA Accelerator و"لابيكس" Labix و"لمنوس لابز" Lemnos Labs و"هاي واي وان" Highway1"، هي بضعٌ من مسرّعات النمو التي تستهدف شركات تصنيع الأجهزة والتي تبرز حالياً حول العالم.

حسان صليبي وبسام جلغة اللذان بديا ملمّين فعلاً بعملية التصنيع، وصفا العملية بأنّها "صعبة للغاية".

وكذلك وجدت هند حبيقة، مؤسِّسة "إنستابيت" Instabeat، العملية أشبه بالنضال من البداية إلى النهاية. فقد تعلّمت بطريقةٍ صعبة على مرّ عامَين من التجربة وارتكاب الأخطاء ما هي عملية التصنيع الأمثل، علماً أنّ كلتا الشركتَين لجأتا إلى مصنّعٍ رئيسيٍّ ليدير المكوّنات ويجمعها، بدلاً من تكليف وكيلٍ بذلك، أو إدارة عملهما مع كلّ مصنَعٍ بنفسيهما.

"إنستابيت"

تقول هند حبيقة إنّ مشاكل التصنيع أعادت "إنستابيت"، جهاز القياس الذي يُركّب على نظّارات السباحة، سنتَين إلى الوراء.

فبعد عامَين من إعداد النموذج الأوّلي الذي من شأنه قياس معدّل ضربات القلب ومعدّل التجديفات stroke rate والسرعة وعدد اللفات وغيرها من الأمور في الوقت الحقيقي، باتت حبيقة جاهزةً في نيسان/أبريل 2013 لبدء التصنيع.

وتقول هنا: "أعتقد أنّ أهمّ ما تعلّمته من هذا الأمر هو الحرص على اختبار [عملية إعداد المنتَج النهائي مع المصنّع]. فالاختبار في هذه المرحلة هامّ للغاية وغالباً ما نستخف به".

لدى بدء العمل مع مصنّعٍ في الولايات المتّحدة لديه مزوّدون في الصين، راحت تسأله أسئلةً كثيرة، غير أنّها سرعان ما أدركت أنّها كانت تستند بمعاييرها إلى تحدّياتٍ واجهتها في مرحلة إعداد المنتَج الأوّلى – وهي مشاكل لن يعاني منها هذا المصنّع بالضرورة.

نصيحة: ابدأ العمل مع مصنّعين في مرحلة مبكّرة من عملية إعداد النموذج الأولي.

حاولَت حبيقة إيجاد مصنّعٍ سبق أن عمل على منتَجاتٍ مقاومةٍ للمياه، لكنّ ما كانت تحتاج إليه فعلاً هو مصنّعٌ يفهم ماهية تكنولوجيا البلاستيك المرن.

"كان يجدر بي أن أتحلى بفكرة أفضل عن تحدّيات التصنيع، والتكلّم مع أشخاصٍ يقدّمون مواصفات التصنيع عينها التي أريدها".

عملَت هذه الريادية في النهاية مع مصنّع كان يعمل بالبلاستيك المرن للمرّة الأولى، وهو أمر أكثر صعوبةً ممّا يبدو عليه.

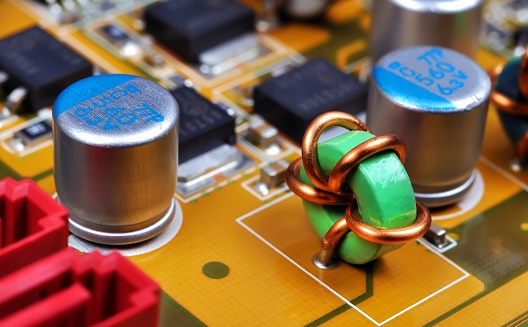

أرادَت حبيقة (إلى اليمين) أنّ يتم حقن البلاستيك مباشرةً فوق القطع الإلكترونية لكي تكون مختومةً ومقاوِمةً للمياه بالكامل، وقد استغرق ذلك محاولاتٍ عدّة لإيجاد تركيبة بلاستيك مرنة وغير رديئةٍ في الوقت عينه، ومن ثمّ إيجاد طريقةٍ لحقنها في قالبٍ من دون حرق القطع الإلكترونية.

وتشرح بالقول: "لو كنتُ أعلم أنّ صنع شيءٍ مرنٍ كان بهذه الصعوبة، لكنّا صنعنا جزءاً واحداً مرناً بدلاً من الجهاز بأكمله".

نصيحة: اختر مصنّعاً ماهراً لديه سجلٌّ حافلٌ بالعمل على التكنولوجيا التي تريد العمل بها.

الضربة القاضية كانت في كانون الثاني/يناير من هذا العام، عندما تركها أحد أهمّ مزوّديها، وهو الشركة التي كانت تحقن طبقةً من الراتنج (ريزين) resin الواقي فوق القطع الإلكترونية، قائلاً لها إنّ الأمر كان صعباً جدّاً عليه.

سبق أن تمّ شحن جهاز "إنستابيت" إلى بضع مئات العملاء في العام 2014، ولكنّ حبيقة اعتبرت هذه النكسة الأخيرة بمثابة إشارةٍ تحذيريةٍ، واستبدلت ذلك المصنّع بآخر.

التصميم الذي تعتمده حبيقة "معقّدٌ للغاية"، فهو مرنٌ ويقدّم بياناتٍ في الوقت الحقيقي ومقاومٌ للمياه. وتقنية تصنيعه التي تقضي بإعداد قطعةٍ واحدة من البلاستيك بدلاً من إعداد كلّ نصفٍ من الغلاف الخارجي في قالبٍ منفرد، أقرّ بصعوبتها حتّى أبرز مصنّعي المنتَجات.

نصيحة: احرص على ألّا يتحتم عليك بموجب اتفاقيتك مع المصنّع أن تدفع تكاليف عيوب تصنيع المنتَج المتكررة.

إلى جانب حبيقة، فإنّ كلّاً من "جاو بون" Jawbone و"فيول باند" Fuelband من "نايكي" Nike، اللذان يعملان على التقنية عينها، واجها صعوباتٍ في إنجاح العملية.

وتقول حبيقة إنّه "عليك فعلاً أن تدفع ثمن الأخطاء"؛ فقد كلّفت هذه العملية الطويلة "إنستابيت" قرابة "100 ألف دولار". واليوم، تعمل المؤسِّسة على نقل العملية بأكملها شيئاً فشيئاً إلى مصنِّعٍ جديدٍ، مُحدِثةً نقلةً إيجابيةً في عملية إنتاجها.

"رودي تيونر"

أمّا الموسيقيّان صليبي وجلغة، فقد أخذا طريقاً مختلفاً لتطوير جهاز ضبط الآلات الوترية، وذلك بالانضمام إلى "هاكس أكسلرايتر" HAX Accelerator التي تركّز على الأجهزة في شنزن Shenzen الصينية، في أواخر العام 2013.

يقول جلغة إنّهما حظيا بمرشدِين لمساعدتهما في عملية التطوير، كما وتمكّنَا من الحصول على كافّة أدوات إعداد النماذج الأوّلية التي يمكن أن يحلم بها روّاد الأعمال، وذلك فيما كانا يعملان في وسط إحدى أكبر أسواق الصين الإلكترونية. ويضيف: "تعلّمنا في غضون ثلاثة إلى خمسة أشهر في الصين أكثر مما تعلّمناه طوال عامَين في لبنان".

فهناك، كان يستغرقهما طلب القطع أياماً معدودة بدلاّ من أسابيع، ويكلّفهما بضعة دولارات بدلاً من أكثر من عشرين دولاراً كما كان يحصل في لبنان، وكان الثنائي يعدّ نموذجاً أوّلياً كلّ أسبوعٍ تقريباً طوال فترة الأشهر الأربعة التي أمضياها في مسرّعة النموّ.

ويقول صليبي هنا إنّ "إعداد النماذج الأولية والقيام بالكثير من التعديلات في مجال الأجهزة شبيهٌ جداً بمجال البرمجيّات".

نصيحة: أبقِ المكوّنات بسيطة. اختَر الأجزاء الخمسة الأهمّ التي تريد تصميمها كما تريد، واترُك الباقي.

الوقت الذي أمضياه في مسرّعة النموّ ساعدهما على إنشاء وتطوير علاقاتٍ فعليةٍ مع مصنِّعين محلّيين في الصين، ولكنّ ذلك لا يعني أنّهما وجدا عملية التصنيع سهلةً جدّاً متى وصلَا إليها.

فقد اختار الثنائي مجمِّعاً للدارات الكهربائية كي يقوم هو بإدارة العملية وجمع كافة الأجزاء معاً للحصول على المنتَج النهائي.

نصيحة: لا تخطّط لإنتاج كمّيةٍ كبيرةٍ من منتَجك في الدفعة الأولى التجريبية، إذ ستواجه حتماً مشاكل في المنتَج وفي عملية التصنيع.

وعدهما المصنّع أن يتمّم الدفعة الأولى التجريبية في غضون أسبوعَين، ولكن عندما عاد صليبي وجلغة، لم يكن شيءٌ قد أُنجِز بعد: بعدما تلقّى المصنِّع طلبيةً أكبر بكثير، تجاهل طلبيّتهما الأولى الصغيرة التجريبية.

إثر ذلك، اضطرّ بهما الأمر إلى تغيير المصنِّع الأساسي، وهذا ما تطلّب منهما مكالماتٍ هاتفيةً على مدار الساعة والكثير من الصراخ في وجه مصنِّع حقن البلاستيك من أجل إعداد وشحن 2000 جهازٍ إلى 55 بلداً، في ظرف بضعة أيام.

ويقول جلغة إنّه "كان ذلك أفضل بكثير، لأنّ المصنّع كان يعمل على نطاقٍ أصغر وكان يريد اكتسابنا كعميلٍ له، وبالتالي كان أكثر ليونةً بكثيرٍ واستعداداً لبذل جهدٍ إضافي".

ومنذ ذلك الحين، أنتج الفريق ثلاث دفعاتٍ تجريبيةً من المنتَج، علماً أنّهما عملا على تحسين العملية في الدفعَتين الثانية والثالثة، وهما يعملان بكامل طاقتهما الإنتاجية منذ عامٍ تقريباً.

نصيحة: إنّ علاقتك بالمصنّع الرئيسي هي من أهمّ العلاقات، لذلك احرص على أن تكون جيدةً.